-

全国服务电话:

- 13963655032

曲线特征

凸轮曲线特性速度(Vm)、加速度(Am)、入力扭矩(Qm)对凸轮分割机构的精度、寿命有非常大的影响、选定适当的凸轮曲线,对凸轮机构而言,是一项重要的考虑因素。一般而言,常用凸轮曲线为变形正弦曲线(MS),变形曲(MT),变形等速度曲线(MV)其选用原则如下:

1、速度连续(包括开始及停止)

2、加速度连续(包括开始及停止)

3、最大值Am、Vm及入力驱动扭矩Qm尽量小

4、在高速轻负荷时,选用MS,MT(Am小/Vm大)

5、在低速重负荷时,选用MS,MCV(Am大/Vm小)

6、对速度及负荷状况不明时,以选用MS为最适合

凸轮分割器选型计算

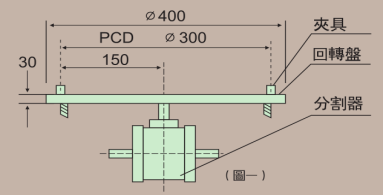

选用适当大小及规格的间歇凸轮分割器所需的驱动马达,依据下列表格进行计算,如下图一所示的设计计算资料:

2.停止时间 0.5秒

3.分割时间 0.25秒

4.转盘尺寸 Ф400×300

5.夹具重量 4kg/组

6.工件重量 0.5kg/组

7.回转有效半径 150mm

8.凸轮曲线 MS(变形正弦曲线)

解答

1-1间歇分割定位等分:S=8

1-2转位角度θ=360°×0.25/(0.25+0.5)=120°

1-3入力轴之回转数:N=60/t2×θ/360=60/0.25×120/360=80rpm

1-4凸轮曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.987

1-5负载安全系数fe=1.8

1-6摩擦系数μ=0.2

计算方法

1、惯性扭矩:Ti

(a)转盘重量:W1,夹具重量:W2,工件重量:W3,则W1=π×202×3×7.85×1/1000=29.59kg;W2=4×8=32kg;W3=0.5×8=4kg

(b)回转盘惯性矩:I1夹具惯性矩:I2,工具惯性矩:I3,各为

I1=W1R12/2G=29.59×0.22/2×9.8=0.060kgf·m·s2;I2=W2R22/G=32×0.152/9.8=0.0735kgf·m·s2;

I3=W3R32/G=4×0.152/9.8=0.0092kgf·m·s2

(c)总惯性矩:II=I1+I2+I3=0.060+0.0735+0.0092=0.1427kgf·m·s2;因为是单导程,m=I;

Ti=226.2Am×I·N2/S(θ/m)2=226.2×5.53×0.1427×802/8×120=9.916kgf·m

2、摩擦扭矩:Tf=μ·W·R=0.2×(29.59+32+4)×0.15=1.968kgf·m

3、工作扭矩:Tw在间歇分割时没有作功,因此Tw=0

4、以上总负载扭矩:Tt=Ti+Tf+Tw=9.916+1.968+0=11.884kgf·m

实际负载扭矩:Te=Tt·fe=11.884×1.8=21.391kgf·m

入力轴扭矩:Tc,注:入力轴起动负载扭矩视为0,因此Tca=0;Tc=360/θ·S×Qm×Te=360/(120×8)×0.987×21.391=7.917kgf·m

计算所需之马力,假设马达的效率为60%;P=Tc×N×9.8/(9550×0.6)=(7.917×80×9.8)/(9550×0.6)=1.083kw

事实上,以上所计算之值为起动时的最大马力,而连续传动所需之马力Pa=P×1/2=1.083×1/2=0.542kw

5、选择适用之间歇分割器,根据以上所计算之资料以及入力轴之转数80rpm来选择,请参考说明书上所记录的,凡是出力轴扭矩高于以上所计算之Te值者均可选用。因为Te=21.391kg·m,所以应用RU-110DF。

凸轮分割器选型计算范例-1

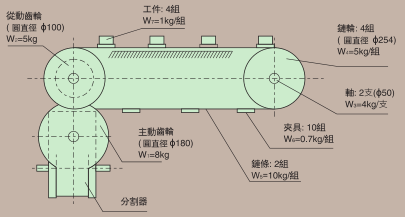

1.间歇分割器在传送带上的应用

间歇分割器配合出力轴之齿轮装置应用于传动输送带,而使输送带移动之计算如下:

设计资料:

输送带输送间矩:239mm;加转角度:θ=120°;每行程运转时间2秒/周期;速度比:r=180/100=(n/m)

凸轮分曲线:变形正弦曲线(MS );摩擦系数μ=0.2;Dc=输送齿盘之节径;Pc=输送带之横向节距;R=速度比

计算方法

2-1间歇分割定位等份:NS=π×Dc×r/Pc=3.14×25.4×1.8/23.9=6

2-2设定2秒/周期时入力轴回转数N=60/2=30rpm

2-3凸轮分曲线是变形正弦曲线,因此Vm=1.76,Am=5.53,Qm=0.987

2-4负载扭矩:Tf

1.静扭矩(惯性扭矩):Ti

(a)主动齿轮重量:W1=8kg,圆直径=Ф180

主动齿轮惯性矩:IA;IA=W1R2/2G=8×92/2×980=0.331(kg·cm·s2)

(b)输送带惯性矩;从动齿轮惯性矩:I2;I2=W2(R2+r2)/2G=5(52+2.52)/2×980=0.08(kg·cm·s2)。

传动轴之惯性矩:I3;I3=W3·r2/2G=(4×2.52)/(2×980)×2=0.026(kg·cm·s2)

链轮之惯性矩:I4;I4=W4(Re2+r2)/2G=5(12.72+2.52)/(2×980)×4=1.71(kg·cm·s2)。

链条之惯性矩:I5;I5=W5Re2/G=10×12.72/980=3.29(kg·cm·s2)

夹具之惯性矩:I6;I6=W6Re2/G=0.7×12.72/980×10=1.15(kg·cm·s2)

工件之惯性矩:I7;I7=W7Re2/G×4=1×12.72/980×4=0.658(kg·cm·s2)

因此输送带之总属性矩:I;IB=I2+I3+I4+I5+I6+I7=0.08+0.026+1.71+3.29+1.15+0.658=6.914(kg·cm·s2)

(c)输送带之有效总惯性矩:IBe;IBe=IB(n/m)2=6.914×(180/100)2=22.4(kg·cm·s2)

(d)总惯性矩为(a)+(b)之和I=IA+IBe=0.331+22.4=22.731(kg·cm·s2)

(e)出入轴最大角加速度:α;α=Am2π/S(360/θ×N/60)2=5.53×2×3.14(360/120×30/602=13.03(rad·s2)

(f)静扭矩(惯性扭矩):TI=I·α=22.731×13.03=296.18(kg·cm)

2-5:摩擦扭矩:Tf

(a)输送带上之摩擦扭矩:摩擦负荷应等于滑动面上链条和夹具的一半重量和工件全部重量所造成之摩擦力。

Tf=μ·W·R=0.2×(4+0.7×10/2+10×2/2)×12.7=44.45(kg·cm)

(b)输送带之有效摩擦扭矩:Tfe;Tfe=Tf(n/m)=44.45×180/100=80(kg·cm)

2-6:工件扭矩;Tw:在间歇分割时没有作功,因此Tw=0

2-7:负载扭矩;Tt:Tt=Ti+Tfe+Tw=296.18+80+0=376.18(kg·cm)=3.76(kg·m)

2-8:实际负荷之扭矩;Te:安全负荷之因数fe=2;Te=Tf·fc=3.76×2=7.52

2-9:入力轴扭矩Tc;Tc=360/S·1/θ·Qm·Te+Tca=0,注:入力轴起动负载扭矩视为0,因此Tca=0,

Tc=360/6×1/120×0.987×7.52+0=3.71

2-10:计算所需之马力;P,所设马达的效率η=60%,P=Tc×N/975×η(kw)

以上所计算之值为起动时之最大马力,面实际运转所需马力为计算值之1/2=0.19×=0.095kw.

2-11:选择所适用之间歇凸轮分割器

根据以上计算资料所得入力轴为30rpm,参考目录上各种之资料及扭矩来选择之规格Te=7.52(kg·m);应选RU70DS。

请填写选型资料

Copyright © 诸城市正信机械有限公司 版权所有 All Rights Reserved

- 网站备案号:鲁ICP备19046957号-1